Artiekel in Robobits: Een Motorcontroller

Toen ik met mijn kleinzoons naar zo’n graafmachine stond te

kijken bekroop me de gedachte: "Wat zou het leuk zijn als ik

hydraulische cilinders

in een robot zou kunnen gebruiken, klein van omvang en met grote

kracht".

Omdat dat wel een illusie zal blijven, bedacht ik

dat een elektromotor die aan een M3 draadeind draait (als worm), het

meest haalbare alternatief is.

Een vlugge telling leerde dat er aan de graafmachine meer dan tien

cilinders zaten.

Om zoveel motoren met 1 PC of microcontroller te besturen zou er aardig

wat circuit moeten

worden gebouwd, zeker als je zoals ik meer wilt dan alleen uit,

linksom en rechtsom”.

Het kiezen tussen een stappenmotor en een elektromotor was voor mij

niet moeilijk.

Ik gebruikte ze beide bij het automatiseren van een freesmachine

waarover ik in de RoboBits nr 35 al schreef (zie ook:

www.henkzelf.nl/MijnFreesMach.htm).

Met een stappenmotor kun je wel precies sturen, maar bij eenzelfde

volume leveren ze veel minder vermogen dan een elektromotor en ze

verbruiken meer stroom. Verder: hoe hoger de gevraagde snelheid, hoe

kleiner wordt de kracht die ze kunnen leveren zonder stappen te

missen. Daar staat tegenover dat bij gebruik van een elektromotor een

hoeksensor en aardig wat

regelsoftware nodig is om die motor te sturen. Regelsoftware had ik

voor mijn freesmachine al eens gemaakt maar de daarbij gebruikte

hoeksensoren en microcontroller waren nogal duur. Met

die hardware kan ik maar 2 motoren tegelijk regelen per

microcontroller. Om meer dan 10

“cilinders” te kunnen besturen met een PC moet er

dus erg

op de kosten worden gelet en de PC moet eigenlijk niet belast worden

met het bijhouden van de positie en snelheid van de

“cilinders”.

Dus: Hoeksensoren zelf maken en meten en regelen met een heel

goedkope microcontroller. Tijdens mijn werk in de

bedrijfsmechanisatie heb ik het gebruik van PIC microcontrollers

altijd bestreden (en weten te voorkomen) maar ik ben, voor een klein

systeempje als dit, bekeerd door het boek van Bert van Dam:

“PIC

Microcontrollers en vooral door de gebruiksklare

ontwikkelomgeving die hij er bij levert. JAL 2.3 heeft ten opzichte

van C natuurlijk zijn beperkingen, maar deze zijn allemaal het gevolg

van de beperkte (goedkope) architectuur van kleine PICs. De makers

van deze ontwikkelomgeving hebben knap werk verricht en gezorgd dat U

zich geen zorgen hoeft te maken over de meeste onhebbelijkheden van

PICs (of moet ik zeggen: eigenschappen die PICs goedkoop maken). Ik

gebruik per motor

een printje met een 18 pins PIC 16f648a en als U wilt stuur ik het

schema en de software ( bijna 1000 regels source). Mail maar naar

henk@henkzelf.nl.

Maar voor U dit doet, lees even door want ik aarzel niet voor niets

om die gegevens direct op mijn website te zetten. Voor

nabouwen heeft U in ieder geval het spul van Bert van Dam nodig, of U

moet een oude

rot zijn met PIC en JAL.Het principe van

een hoeksensor is redelijk eenvoudig en al eens in RoboBits besproken

meen ik. Zie eventueel ook

http://en.wikipedia.org/wiki/Rotary_encoder

Simpel samengevat: Twee

lichtsluizen (A en B) zenden hun signaal naar de microcontroller. Het

licht in de sluizen wordt onderbroken door een schijf met sleuven die

aan de motor zit, en wel op zo’n manier dat de stand van de

signalen om en om veranderen als de motor draait. Bijvoorbeeld: A

naar 1, B naar 1, A naar 0, B naar 0, en dan weer A naar 1 enz. Met

deze signalen kan de microcomputer de draairichting bepalen en het

aantal signaalveranderingen tellen. Hij kan dus de verplaatsing van

af een beginstand bijhouden en niet de absolute positie meten. Dat is

echter geen bezwaar als een extra inputsignaal van de microcontroller

op een bepaalde stand van de “cilinder” van stand

verandert. We kunnen die positie dan als referentie gebruiken.

Aangezien een PIC ook timers heeft, kunnen we de tijd meten die de

motor gebruikt voor een aantal veranderingen van de signalen A en B.

Hiermee kunnen we de snelheid berekenen. De PIC heeft een PWM circuit

waarmee we het vermogen van de Motor kunnen regelen, en zo kan de

software de “cilinder” met een gewenste snelheid

naar een

gewenste positie sturen.

Het principe van een hoeksensor mag eenvoudig zijn,

het maken niet.

Er zijn er een aantal moeilijkheden te overwinnen. Je moet een schijf

met sleuven hebben en de lichtsluizen moeten dan ook nog precies zo

gemonteerd worden dat beide signalen even lang 1 als 0 zijn en dat

het ene signaal halverwege de 1 en de 0 van het andere signaal

verandert. Het eerste wordt beïnvloed door het veranderen van

afstand van de

lichtsluizen tot het midden van de schijf. Als de afstand tussen de

sleuven en de breedte van de sleuf niet gelijk zijn, dan krijg je het

nooit voor elkaar. Het

tweede wordt

beinvloed door het veranderen van de afstand tussen de

sensoren.

Deze laatste afstand is theoretisch 0.75 of 1,25 maal de

‘steek’

(afstand van het begin van de ene sleuf tot het begin van de volgende

sleuf). Hierbij mag je een geheel aantal keren de

‘steek’

optellen dus 1,75 2,25 2,75 3,25 3,75 of 4,25 maal werkt ook. Het

aantal sleuven in

de schijf is een kwart van het aantal stappen dat je per omwenteling

wilt. De omtrek van de cirkel waarop de sleuven zitten is dus de

‘steek’ afstand maal het aantal stappen. Om de

schijf

voor een aantal stappen klein te houden, moet

‘steek’ dus

ook klein zijn. Maar de sleuf moet natuurlijk wel breed genoeg zijn

om voldoende licht door te laten. Bij een sleufbreedte van 0, 8 mm is

de ‘steek’ 1,6 mm en een stap 0.4 mm. De afstand

tussen

de lichtsluizen moet dan toch minstens +/- 0,1 mm nauwkeurig zijn.

Als U nu de neiging

hebt om op te houden met lezen omdat U denkt: “Dat lukt me

toch

niet”, dan zou ik toch maar even doorlezen. Ik beschrijf

straks

hoe ook U hoeksensoren kunt maken voor € 1,20 per sensor aan

onderdelen, waardoor de totale kosten voor de onderdelen (excl. motor

en print) uitkomt rond € 10,- .De

meeste onderdelen

kocht ik via www.Voti.nl.

Voor een dubbele lichtsluis, IR-SENS-3, betaal je € 0.80.

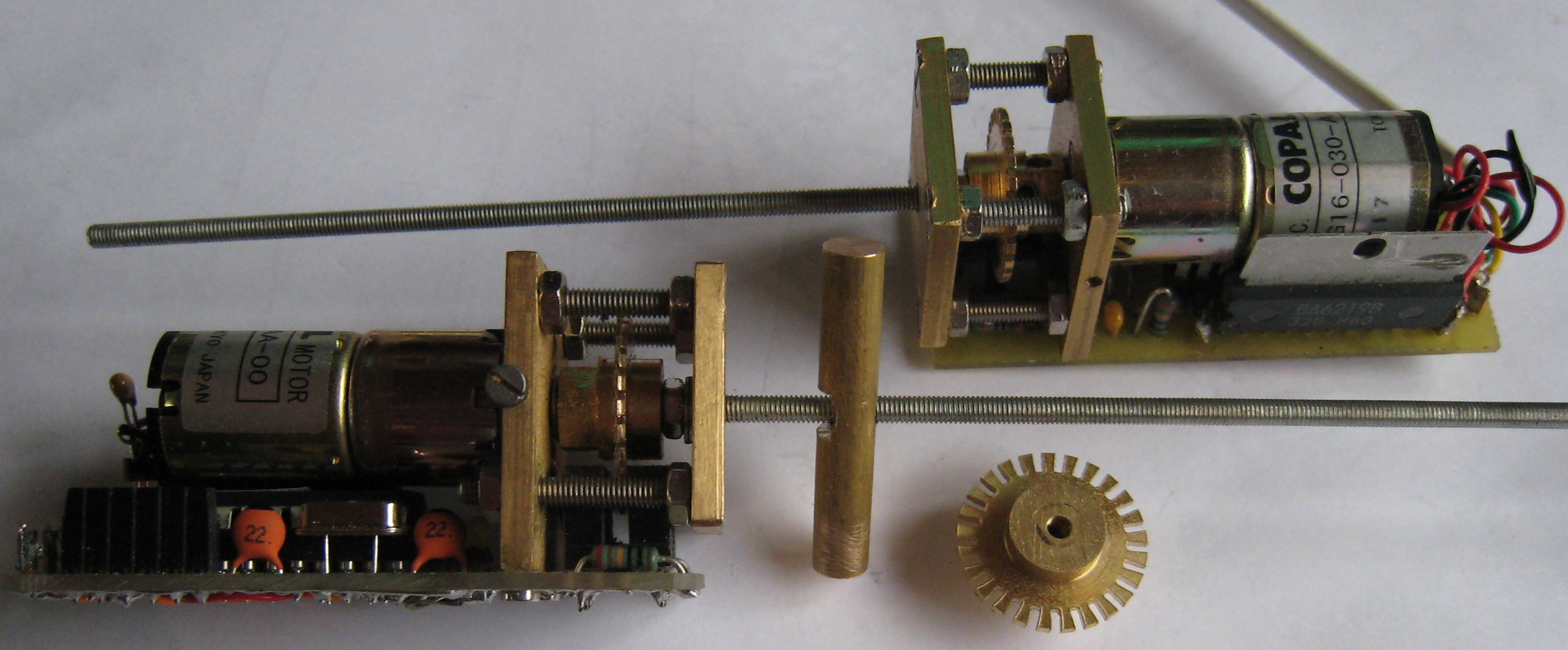

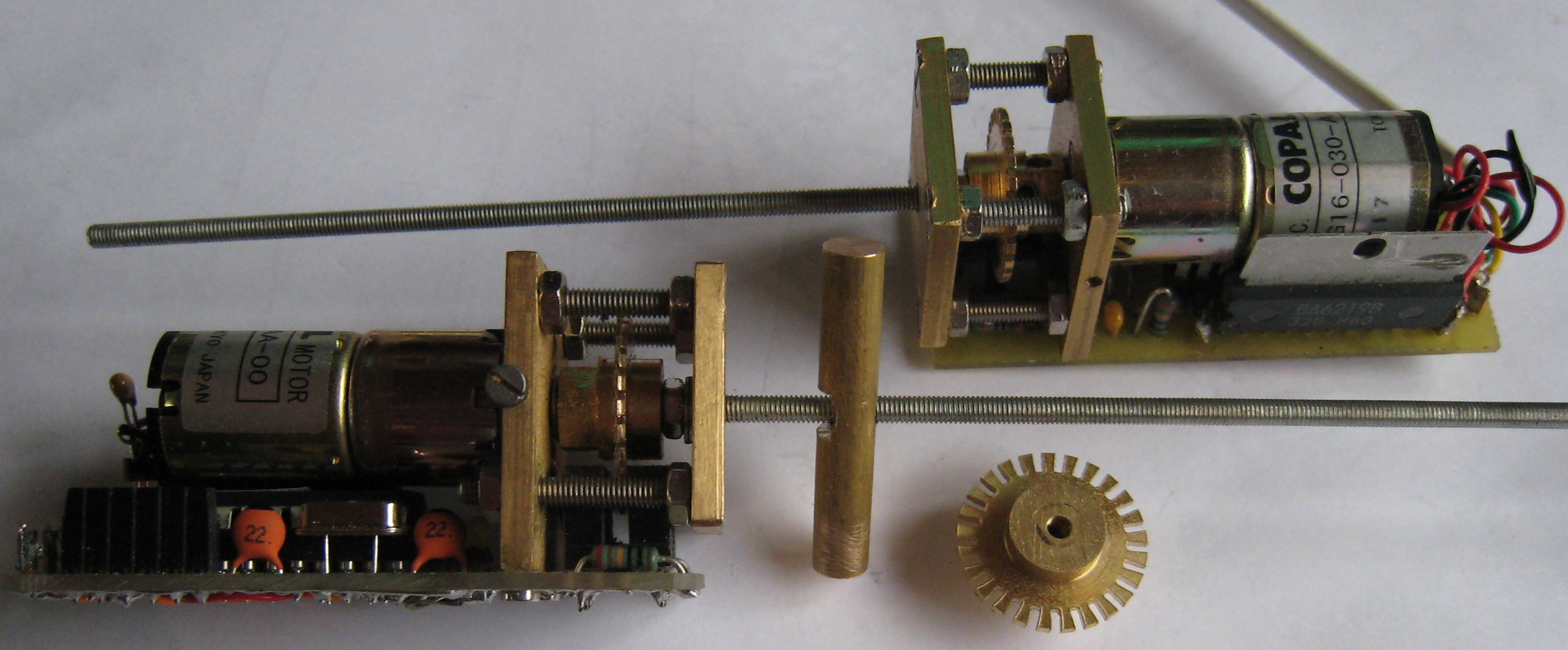

FOTO 1

Voor de prototypes (zie

foto 1) kocht ik daar Copal motoren met vertraging bij Voti, (MOT-11,

(nu € 7.14). In latere versies ook sterkere en minder

sterkere motoren die bij CONRAD waren gekocht. Na het meten van de

afstand tussen de gevoelige punten van de IS-SENS-3 berekende ik de

maten van een schijf met 25 sleuven en maakte die met mijn

freesmachine. De schijf (los op foto

1) heeft flenzen aan elke kant van de schijf. In de ene past de as

van de motor. In de andere zit M3 draad om een stuk draadeind vast te

zetten. Aangezien 25 sleuven 100 stappen per omwenteling betekent, en

de spoed van M3 0.5 mm is, is de verplaatsing van een moer op het

draadeind, in theorie, te meten in stappen van 0,005 mm. Dit is

nauwkeuriger dan alle andere (mechanische) toleranties. Dat is

gewenst omdat een meetfout dan de tolerantie van het hele systeem

niet sterk beïnvloed. Ik

kreeg de prototypes

aan de gang maar heb maar een paar seconden gedacht om daarover in

RoboBits te schrijven.

De redenen daarvoor zijn:

- maar

enkelen van U zullen in staat zijn om zo’n schijf met sleuven

te maken.

- Het star koppelen van de as van de motor aan het draadeind was toch

niet

zo’n goed idee.Het draadeind apart lageren en aandrijven via

een tandwiel of flexibele koppeling is beter. En je hoeft natuurlijk

niet aan een draadeind te draaien. Aan een wiel draaien kan ook.

- Het printje met de elektronica vast aan de motor en de IR-SENS-3 is

niet

handig als je ook andere motoren wilt kunnen gebruiken. Ik gebruik nu

ook bij CONRAD gekochte RB35 motoren omdat die nog sterker zijn (maar

wel duur) en motortjes a €2,- van speelgoed kwaliteit.

- Het op

de juiste positie solderen van IR-SENS-3 in de print was een enorm

gepriegel en vereiste het gebruik van een twee kanaal oscilloscoop.

Ik

moest de IR-SENS-3

zelfs doorzagen om zo de twee lichtsluizen apart te kunnen

positioneren (soldeer laten vloeien en bijbuigen). Leuke ervaring

hierbij was dat je de IR-SENS-3 inderdaad kunt doorzagen en zo dus

twee lichtsluizen a € 0,40 krijgt.Afgezien

van deze

problemen was het resultaat toch zo inspirerend dat ik tijd stak in

verbeteringen. Zo heb ik de volgende oplossingen gevonden voor

bovenstaande problemen :

- Het gebruik van een tandwiel als code-schijf. De afstand van de

lichtsluizen tot het midden van de schijf wordt hierdoor nog kritischer

maar .. (zie volgende punten). Ik gebruik tandwielen uit een setje dat voor € 6,10 bij CONRAD

is te kopen (bestelnummer 297704-89) De 20 rode, met een boorgat van

2,9 mm, passen strak op de 3 mm as van de Copal motor, de witte boor ik

op voor gebruik met de RB35 motoren. Met tandwielen uit dit setje kun

je ook vertragingen voor de speelgoed motoren maken. Deze tandwielen

hebben 50 (en 10) tanden zodat het meten uitkomt op 200 stappen per

omwenteling.

- Ik maakte een ‘afstel’ programma voor

in de micro, dat

de motor laat draaien en dan op een PC scherm voortdurend laat zien:

hoeveel procent van een omwenteling elk lichtsluis signaal 1 is, en bij

hoeveel procent van het van het ene signaal het andere verandert. Er

moet dus met de lichtsluizen geschoven worden tot alle 3 waarden

ongeveer 50 aangeven. Zo heb je geen scoop nodig. Voor een algemene

indruk van de stand van de lichtsluizen werden een paar LEDjes op de

microcontroller aangesloten.

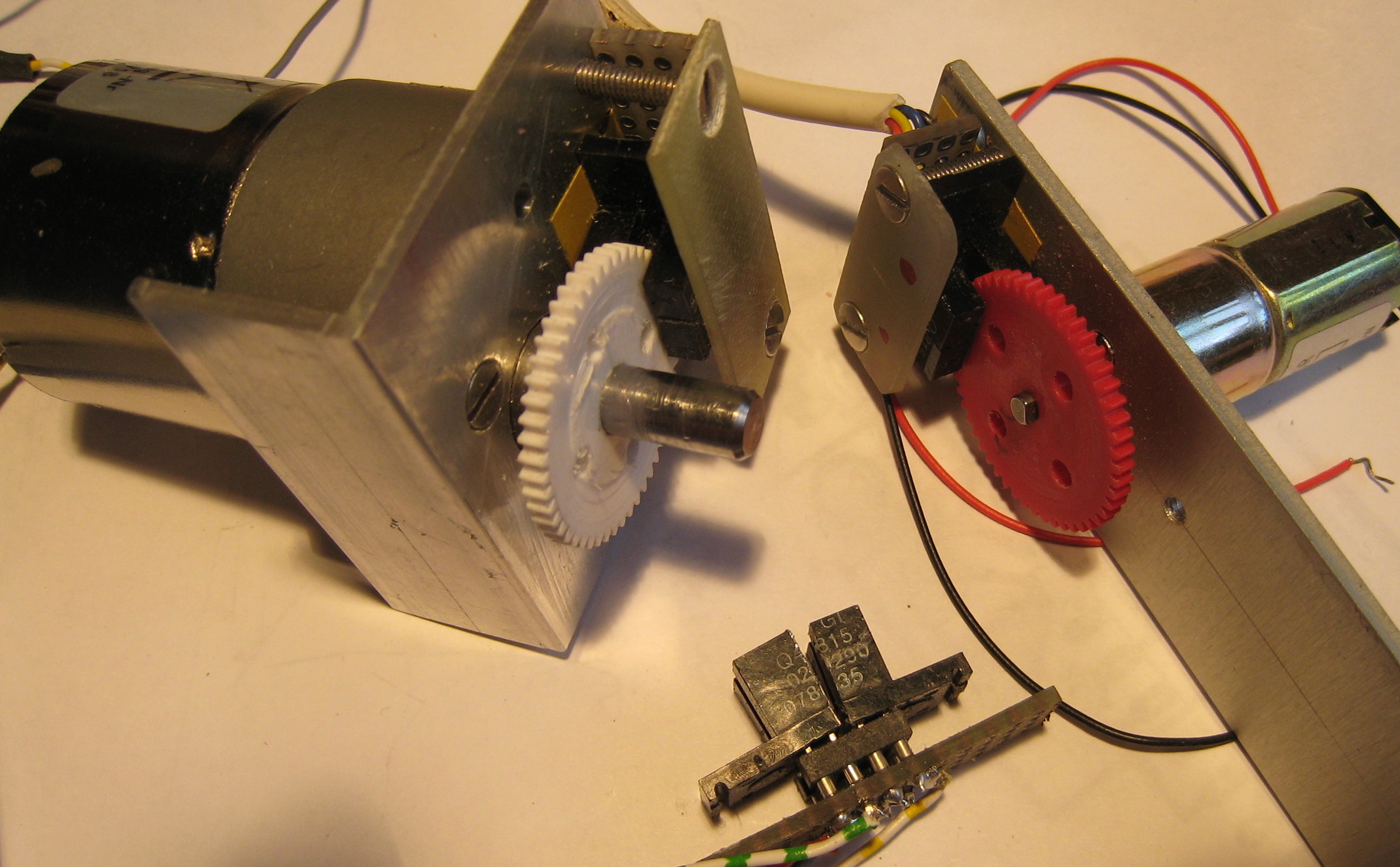

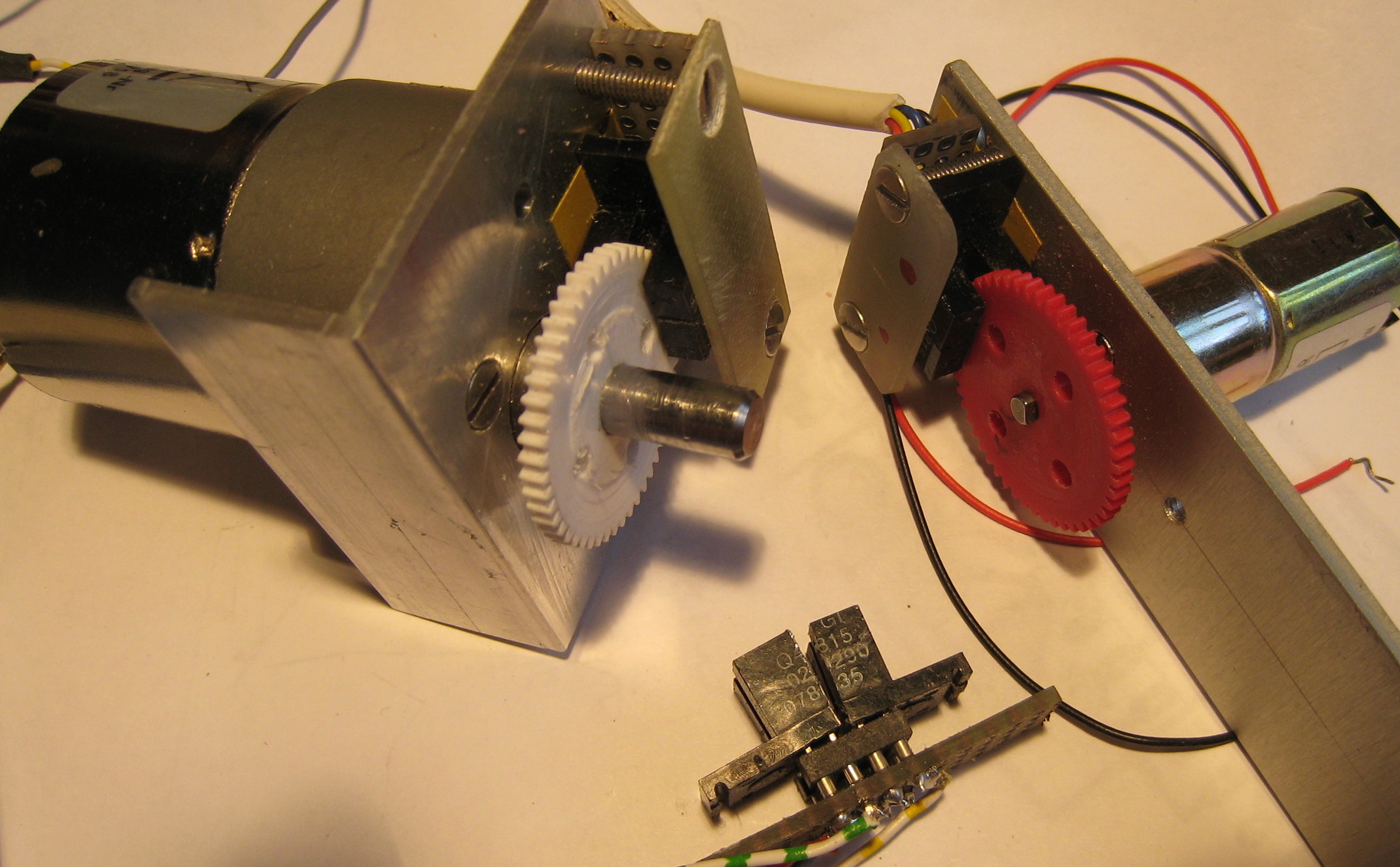

- Een(doorgezaagde) IR-SENS-3 wordt via

een IC-voetje

gemonteerd op aan apart stukje print met de zelfde lengte en breedte

als de IR-SENS-3. De lichtsluizen kunnen zo (al werkend) iets bewegen

in het voetje zonder contact verlies of kans op kortsluiting. Dit

geheel wordt met 2 M3 boutjes geklemd tussen de plaat waaraan de motor

vast zit en een extra plaatje. De M3 boutjes komen naast het IC-voetje

tussen de print en de ‘flappen’ aan de IR-SENS-3.

(zie foto 2) Met M3’s losjes aangedraaid kun je het geheel en

de lichtsluizen heel precies verschuiven door met een dunne

schroevendraaier in de spleten naast de M3’s te wrikken. Als

volgens het ‘afstel’ programma alles op

z’n plaats zit, draai je de M3’s echt vast. Hierbij

heb je er geen last van dat de lichtsluizen weer verschuiven zoals bij

de andere bevestigingsmethoden die ik probeerde.

FOTO 2

Over

het schema en de

software kan ik nog wel een paar RoboBits vol schrijven. Dat doe ik

alleen bij voldoende belangstelling. Hier volsta ik met het opnoemen

van de functionele eigenschappen.

Alle motorcontrollers worden bestuurd via commando’s die een

PC

(of microcomputer) via een enkele seriële interface verstuurt.

Naast 2 voedingsdraden lopen er maar 2 extra draden langs alle

printjes. Voor

het testen hoef je dus geen PC programma te kopen. Iedere terminal

emulator is bruikbaar (Hyperterminal van Windows of ‘Mini

Terminal’ die bij Bert’s boek is geleverd). Op

twee uitzonderingen na, hebben de commando’s de vorm van: 1

letter voor “Wie”, 1 letter voor

“Wat”, optioneel gevolgd door een getal, en een

<line-feed> karakter (type met de Enter toets.

Voorbeelden van enkele van de ~20 commando’s: snelheidsinstelling

op 500 stappen per seconde.

bg13000

betekent: Controller ‘b’ ga met

ingestelde snelheid naar positie 13000.

ap

betekent: Controller ‘a’ rapporteer je huidige positie.

bh

betekent: Controller ‘b’ halt,

dus stop ogenblikkelijk.

Op

alle commando’s uit bovenstaande voorbeelden wordt

ogenblikkelijk gereageerd ook tijdens het uitvoeren van een beweging.

Je kunt dus doel-positie en snelheid zelfs tijdens een beweging

aanpassen. Het bereik van het getal weermee je een positie opgeeft is

-32768 .. +32767

(een 16 bits getal). Het ‘speelveld’ is echter niet

beperkt, want je kunt het nulpunt (zelfs tijdens een beweging)

corrigeren.

De controller voor wie een commando bestemd is, bevestigt de

ontvangst met

het versturen van 1 letter (zijn eigen “Wie”

letter, of formeler gezegd: Controller ID). Alleen als via dat commando

gevraagd wordt om een antwoord, zoals bij bovenstaand voorbeeld

“ap” wordt dit gevolgd door dat antwoord afgesloten

met <return><line-feed>.

Uitzondering op al het bovenstaande zijn de

commando’s H en M. Deze

commando’s bestaan slechts uit 1 letter. Op deze

commando’s wordt door alle controllers gereageerd. Commando H

betekent: “Alle controllers: Halt” dus te gebruiken

als noodstop. Commando M betekent: “Memoriseer (opslaan in

geheugen) je huidige positie. Hierna kunnen de opgeslagen waarden bij

de verschillende controllers worden opgevraagd om te vergelijken. (b.v.

linker en rechter wiel, om als ze niet gelijk lopen de snelheid van een

van hen aan te passen). De controllers antwoorden niet bij ontvangst

van commando H of M want dan zouden ze door elkaar gaan praten.

De nauwkeurigheid van het positioneren is +/- 1 stap.

Het

gedrag tijdens het bewegen hangt af van: Motortype, wat de motor moet

bewegen, en uw eisen aan de beweging. Daarom kunt u de parameters voor

positie- en de PID snelheidsregeling instellen. Net als voor het

positioneren van de lichtsluizen is er software gemaakt voor het

experimenteren met deze parameters.

Zoals aan het begin van dit artikel is geschreven, het is nu aan u om

een mail te sturen naar

henk@henkzelf.nl

als u meer wilt weten of schema en software (source) wilt ontvangen.